Abstrakt

A Beschichtungsmaschinewird oft wie ein „einzelnes Gerät“ behandelt, aber Ihre tatsächliche Ausgabequalität ist das Ergebnis eines vollständigen Systems: Beschichtungskopf + Bahnhandhabung + Trocknung/Aushärtung + Spannungsregelung + Prozesswiederholbarkeit. Wenn eine dieser Abweichungen auftritt, treten die klassischen Problempunkte auf: Ausschuss, Kundenbeschwerden und eine Linie, die nur unter einem perfekten Bediener „gut“ läuft.

In diesem Leitfaden werden die häufigsten Produktionsprobleme aufgeschlüsselt (und warum sie auftreten) und anschließend in eine klare Checkliste für die Auswahl und Implementierung umgewandelt. Sie erhalten außerdem eine einfache Tabelle zum Zuordnen von Fehlern zu Lösungen sowie eine FAQ, die Ihnen dabei hilft, Ihr technisches Team und Ihr Beschaffungsteam aufeinander abzustimmen, bevor Sie Angebote anfordern.

Inhaltsverzeichnis

Gliederung

- Identifizieren Sie die Schwachstellen in der Produktion, die Sie pro Woche am meisten kosten (Ausschuss, Ausfallzeiten, Nacharbeit, Reklamationen).

- Ordnen Sie diese Schwachstellen den Komponenten des Beschichtungssystems zu, die sie steuern (Bahnhandhabung, Beschichtungskopf, Trocknung/Aushärtung, Steuerungen).

- Verwenden Sie eine Fehler-zu-Behebungs-Referenztabelle, um „Feature-Shopping“ zu vermeiden und sich auf messbare Ergebnisse zu konzentrieren.

- Wenden Sie eine Auswahlcheckliste an, um verschiedene zu vergleichenBeschichtungsmaschineKonfigurationen ziemlich.

- Planen Sie die Inbetriebnahme und die Gewohnheiten des Bedieners, damit die Linie über alle Schichten hinweg eine gleichbleibende Leistung erbringt.

Die Schwachstellen, die Käufer zuerst erwähnen

1) „Unser Beschichtungsgewicht ist nicht stabil.“

Dies äußert sich in der Regel in einer Dickenschwankung über die gesamte Breite, inkonsistentem Glanz oder Funktionsfehlern (Barriere, Haftung, Leitfähigkeit usw.). Zu den Hauptursachen gehören häufig Spannungsdrift, schlechte Dosierstabilität oder ein Trocknungsprofil, das die Beschichtung nach dem Auftragen „bewegt“.

2) „Fehlerspitzen nach Stopps und Verbindungen.“

Start-/Stopp-Ereignisse führen zu Druckänderungen, Lufteinschlüssen und Temperaturschwankungen. Wenn es Ihrer Maschine an wiederholbaren Rezepten, stabilen Spannungszonen und einer bedienerfreundlichen Neustartroutine mangelt, können die ersten 50–200 Meter zu geplantem Ausschuss werden.

3) „Umstellungen dauern zu lange (und machen ein Chaos).“

Reinigung und Viskositätsstabilisierung können Ihren Durchsatz verschlingen. Eine intelligente Konfiguration reduziert tote Zonen, verwendet Schnellverschlusskomponenten und unterstützt ein vorhersehbares Spülen/Reinigen, ohne dass die halbe Leitung zerlegt werden muss.

4) „Trocknen ist unser Flaschenhals.“

Viele Linien tragen die Beschichtung schneller auf, als sie sie sicher und gleichmäßig trocknen können. Die Folge sind Verstopfungen, Lösungsmittelrückstände, Wellenbildung, Geruchsbeschwerden oder Fehler bei der nachfolgenden Laminierung.

Hier ist die unbequeme Wahrheit: Die meisten „Beschichtungsprobleme“ lassen sich nicht durch die Suche nach einem besseren Beschichtungskopf lösen. Sie beheben sie, indem Sie das Ganze schaffenBeschichtungsmaschineVerhalten Sie sich wie ein wiederholbarer Prozess – kein Persönlichkeitstest für Bediener.

Warum Beschichtungsleistung ein System ist

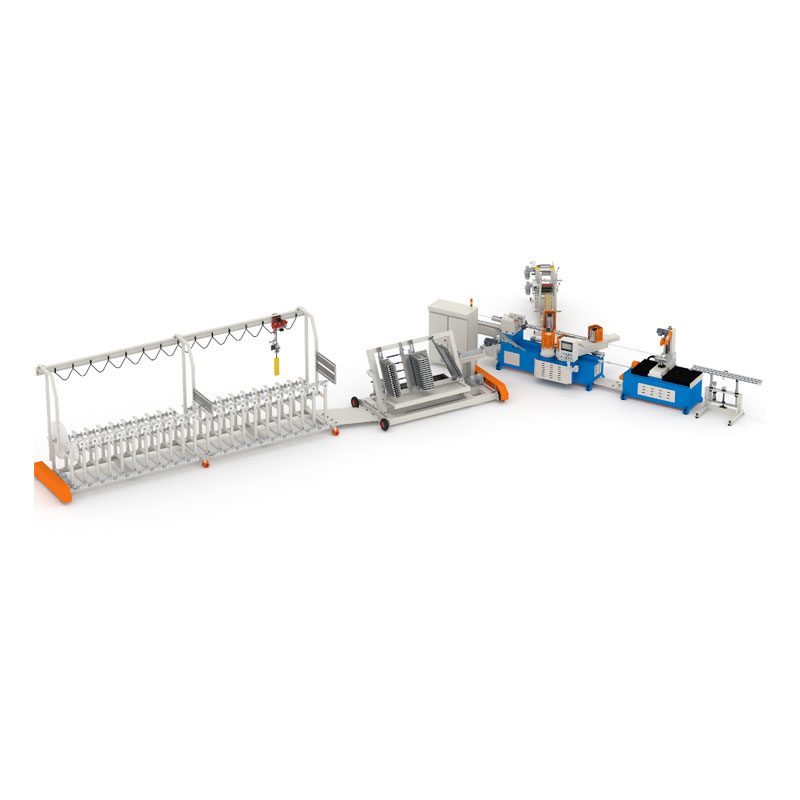

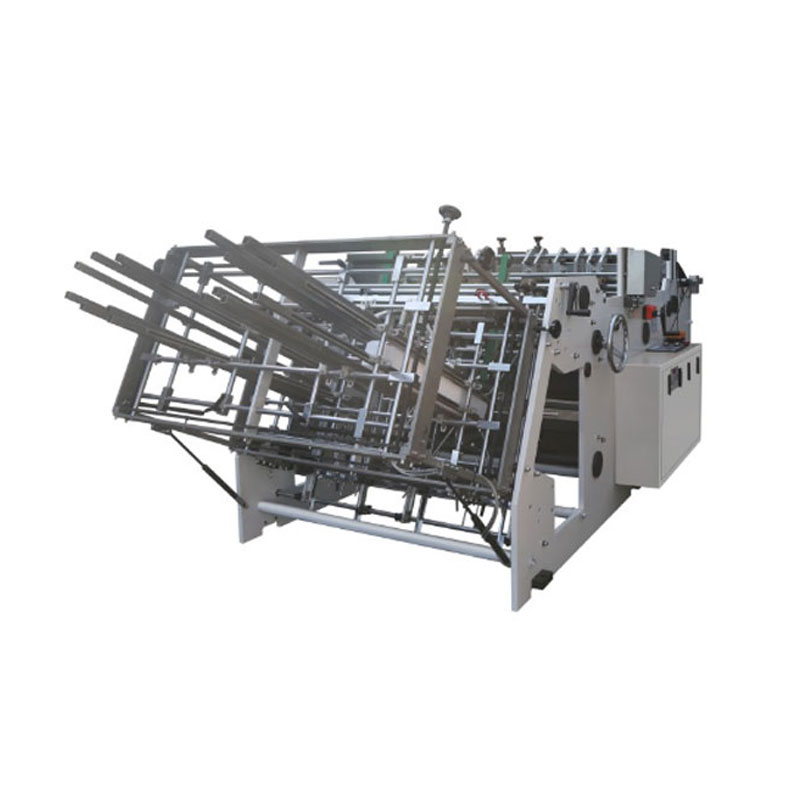

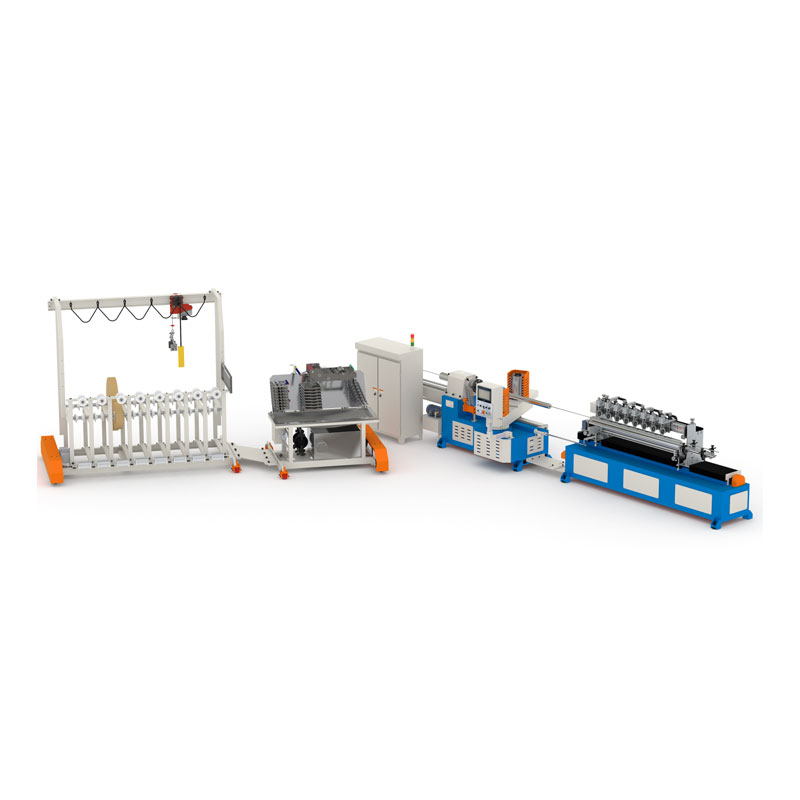

Denken Sie an aBeschichtungsmaschineals vier miteinander verbundene Kontrollzonen. Wenn Sie sie separat bewerten, werden Sie wahrscheinlich die falschen Upgrades kaufen.

- Bahnhandhabung und Spannungskontrolle:Ein stabiles Ab-/Aufwickeldrehmoment, ausgerichtete Rollen und richtig gestaltete Spannungszonen verhindern Falten, wandernde Kanten und Dickenschwankungen über die Breite.

- Lackauftrag und Dosierung:Die Beschichtungsmethode (z. B. Tiefdruck, Umkehrwalze, Messer über Walze, Schlitzdüse, Komma) sollte zu Ihrem Materialverhalten passen – Viskosität, Feststoffgehalt und erforderlicher Beschichtungsgewichtsbereich.

- Trocknung/Aushärtung und Luftstrom:Ein Trocknungssystem, das Temperatur und Luftstrom kontrolliert steigert, vermeidet Hautbildung, Blasen oder „Schleifspuren“. Es schützt auch hitzeempfindliche Funktionsbeschichtungen.

- Kontrollen und Wiederholbarkeit:Rezepturspeicherung, stabile Geschwindigkeitsregelung und übersichtliche Bedienerschnittstellen reduzieren die Variabilität zwischen den Schichten und verkürzen die Zeit bis zur stabilen Produktion nach der Umstellung.

Käufertipp:Wenn Lieferanten eine Lösung vorschlagen, bitten Sie sie, zu erklären, welche dieser vier Zonen sie verbessern und welche Messgrößen sich ändern sollen (Ausschuss %, Beschichtungsgewichtstoleranz, Umrüstminuten, Liniengeschwindigkeit bei Zieltrockenheit).

Tabelle der zu behebenden Fehler

Verwenden Sie diese Tabelle als schnelle Diagnose. Es ersetzt nicht die Arbeit im Labor, sorgt aber dafür, dass die Diskussionen auf dem Boden bleiben, wenn mehrere Interessengruppen beteiligt sind.

| Häufiges Problem bei der Rolle | Was es oft bedeutet | Maschinenseitige Korrekturen, die helfen |

|---|---|---|

| Streifen/Linien in der Beschichtung | Verschmutzung, instabile Dosierung, Unrundheit der Walze oder ungleichmäßiger Druck | Saubererer Flüssigkeitsweg, Präzisionswalzen, stabile Walzenspalt-/Dosiereinstellung, verbesserte Filterung, bessere Spannungsstabilität |

| Lochblende / Fischauge | Ungleiche Oberflächenenergie, Lufteinschlüsse, Staub oder Schaumbildung | Bahnreinigung/-ionisierung, kontrollierte Beschichtungskopfgeometrie, Entlüftungs-/Filtrationsoptionen, ruhigere Strömungszonen |

| Falten/Randwellen | Spannungsungleichgewicht, schlechte Ausrichtung, ungleichmäßige Trocknungsschrumpfung | Mehrzonen-Spannungskontrolle, Führung/Korrektur, verbessertes Trocknerprofil und Luftstromverteilung |

| Klebriges Finish/Blockierung | Unzureichende Trocknung/Aushärtung oder Lösungsmittelretention | Verbesserte Trocknungslänge oder Luftstrom, abgestufte Temperaturregelung, bessere Abgasbalance, ggf. Inline-Überwachung |

| Variation des Beschichtungsgewichts | Geschwindigkeitsschwankungen, Viskositätsdrift, instabile Dosierung | Stabiles Antriebssystem, Rezeptsteuerung, Viskositätsmanagementpraktiken, präzise Dosiereinstellungen und Kalibrierungsroutinen |

Eine Auswahl-Checkliste, die Sie tatsächlich nutzen können

Wenn Sie Lieferanten vergleichen, ist dies der schnellste Weg, „Äpfel gegen Birnen“ zu vermeiden. Bringen Sie es zu Ihrem nächsten internen Meeting und bewerten Sie die Optionen ehrlich.

Definieren Sie Ihr Beschichtungsziel

- Substrat: Film / Papier / Folie / Textil / Spezialität

- Beschichtungstyp: wasserbasiert / lösungsmittelbasiert / Hotmelt / UV-härtbar (falls zutreffend)

- Angestrebter Beschichtungsgewichtsbereich und Toleranz

- Liniengeschwindigkeitsziele bei stabiler Qualität (nicht „Höchstgeschwindigkeit laut Broschüre“)

Bestätigen Sie Maschinenfunktionen, die versteckte Kosten reduzieren

- Wiederholbare Spannungskontrolle in den wichtigsten Zonen

- Umrüstfreundliches Design (Zugang, Schnellspannteile, minimierte Totzonen)

- Auf Ihre Beschichtungschemie abgestimmte Trocknungs-/Härtungskapazität

- Bedienoberfläche, die Rezepte und konsistente Neustarts unterstützt

Fragen, die die Leistungsfähigkeit des Lieferanten offenbaren(das erspart Ihnen teure Überraschungen):

- Welche Beispieldaten können Sie bereitstellen, die zu meinem Substrat und Beschichtungstyp passen (auch wenn anonymisiert)?

- Wie hoch ist die voraussichtliche Ausschussquote bei der Inbetriebnahme und wie lässt sich diese Woche für Woche reduzieren?

- Wie validieren Sie einen gleichmäßigen Luftstrom und eine gleichmäßige Temperaturverteilung in der Trocknungspartie?

- Was sind die typischen Reinigungsschritte und der Zeitaufwand für eine vollständige Umstellung?

- Wie unterstützen Sie Ersatzteile und Fehlerbehebung über Zeitzonen hinweg?

Wo erfahrene Bauherren helfen:Teams wieWenzhou Feihua Druckmaschinen Co., Ltd. Oft bieten sie nicht nur beim Maschinenbau einen Mehrwert, sondern auch bei der Anpassung der Konfiguration an Ihre spezifischen Materialien und Durchsatzziele – insbesondere, wenn Sie von Pilotläufen auf eine stabile Produktion umsteigen.

Inbetriebnahme- und Anlauftipps, die Ihren Zeitplan schützen

Sogar das RichtigeBeschichtungsmaschinekann enttäuschen, wenn die Inbetriebnahme überstürzt erfolgt. Diese praktischen Gewohnheiten reduzieren den frühen Ausschuss und verkürzen die Lernkurve.

- Standardisieren Sie eine „First Good Roll“-Routine:Definieren Sie Aufwärmzeit, Viskositätsstabilisierungsschritte, Spannungssollwerte und eine Neustartsequenz nach Stopps.

- Grundlagen der Sauberkeit festhalten:Staubkontrolle, Filterung und kontrollierte Handhabung reduzieren zufällige Defekte, die wie „mysteriöse Chemieprobleme“ aussehen.

- Trainieren Sie auf Wiederholbarkeit, nicht auf Heldentaten:Ihr Ziel sind schichtübergreifend die gleichen Ergebnisse und nicht ein Bediener, der „es zum Laufen bringen“ kann. Verwenden Sie Rezepte und dokumentierte Anpassungen.

- Verfolgen Sie wöchentlich drei Zahlen:Ausschuss %, Umrüstminuten und Kundenretourenquote. Verbesserungen werden offensichtlich und vertretbar.

Wenn Sie den Anlauf als kontrolliertes Projekt mit klaren Akzeptanzkriterien behandeln, schützen Sie sowohl den Output als auch die Teammoral.

FAQ

F: Was ist die erste Spezifikation, die ich bestätigen sollte, bevor ich ein Angebot für eine Beschichtungsmaschine anfordere?

A:Ihr Substrat + Beschichtungschemie + erforderliche Beschichtungsgewichtstoleranz. Diese drei bestimmen die Beschichtungsmethode, die Trocknungsanforderungen und die Stabilitätsziele für die Bahnhandhabung.

F: Warum treten Defekte oft direkt nach einem Stopp oder einer Verbindung auf?

A:Stoppt die Veränderung von Druck, Temperatur und Strömungsverhalten. Ohne wiederholbare Neustartschritte und stabile Spannungszonen kann es zu Lufteinschlüssen kommen und das Beschichtungsgewicht kann schwanken, bis sich das System wieder stabilisiert.

F: Woher weiß ich, ob die Trocknungskapazität der Engpass ist?

A:Wenn die Beschichtung bei niedrigerer Geschwindigkeit gut aussieht, bei höherer Geschwindigkeit jedoch klebrig wird, blockiert, riecht oder Laminierungsprobleme verursacht, schränkt das Trocknen/Aushärten den Durchsatz wahrscheinlich stärker ein als das Auftragen der Beschichtung.

F: Wir betreiben mehrere Produkte – wie können wir die Umrüstzeit verkürzen?

A:Priorisieren Sie Schnellzugriffsdesign, vereinfachte Flüssigkeitswege und stabile Rezepte. Standardisieren Sie außerdem Reinigungswerkzeuge und definieren Sie einen dokumentierten „Clean-to-Run“-Prozess, damit Umstellungen nicht auf den Speicher angewiesen sind.

F: Was muss ich einem Lieferanten schicken, um ein nützliches Angebot anstelle eines allgemeinen Angebots zu erhalten?

A:Substratspezifikationen, Hinweise zur Beschichtungschemie (Wasser-/Lösungsmittel-/Feststoffbereich), angestrebte Beschichtungsgewichtstoleranz, gewünschte Liniengeschwindigkeit, verfügbare Werkstattbeschränkungen (Platz/Strom/Abluft) und Ihre beiden größten Problempunkte (z. B. Streifen + lange Umrüstzeiten).

Sind Sie bereit, Ihre Beschichtungsprobleme in einen stabilen, wiederholbaren Prozess umzuwandeln?

Teilen Sie uns Ihr Substrat, Ihren Beschichtungstyp und Ihre gewünschte Leistung mit, und wir helfen Ihnen, das Richtige zu findenBeschichtungsmaschineKonfiguration an Ihre realen Produktionsbeschränkungen anzupassen. Wenn Sie weniger Fehler, schnellere Umrüstungen und eine Linie wünschen, auf der Ihr gesamtes Team sicher arbeiten kann,Kontaktieren Sie unsund das Gespräch beginnen.